Was ist selektives Lasersintern?

Funktionsweise des SLS 3D-Druck Verfahrens und Hintergrundinformationen von der Geschichte bis zum Prozess PROZESSANWENDUNGENEinführung in den SLS 3D-Druck

Das selektive Lasersintern (Abk. SLS – engl. Selective Laser Sintering) bezeichnet ein additives Fertigungsverfahren (3D-Druckverfahren) bei dem ein Kunststoffpulver unter Wärmeeinfluss Schicht für Schicht miteinander verschmolzen (gesintert) wird um ein digitales Objekt (CAD Konstruktion) als physisches Objekt (3D-Druck) aufzubauen. Beim Druckprozess wird der Bauraum auf einen bestimmten Temperaturwert aufgeheizt und mit einem Laser (je nach Art des Systems als CO2 Laser oder Diodenlaser) aufgeschmolzen.

Das SLS Verfahren hat sich innerhalb der letzten ca. 30 Jahre zu einem der meistverwendeten 3D-Druck Verfahren für industrielle Anwendungen in der Prototypenentwicklung und in letzter Zeit vermehrt in der Kleinserienproduktion entwickelt. Ingenieure schätzen bei dem Verfahren vor allem, neben der Stabilität des gewöhnlich verwendeten Nylon Kunstoffes, die Formfreiheit bei der Konstruktion da keine Stützstrukturen benötigt werden, sowie die Möglichkeit kleine Serien in nur einem Bauraum zu platzieren.

Die Geschichte vom selektiven Lasersintern

Das Selektive Lasersintern war eines der ersten additiven Fertigungssverfahren, welches Mitte der 80er Jahre von Dr. Carl Deckard und Dr. Joe Beaman am Austin Mechanical Engineering Department der University of Texas entwickelt wurde. Bereits 1981 sammelte Deckard erste Erfahrungen mit damals hochinnovativen 3D CAD-Software Lösungen. Das Experimentieren mit den Möglichkeiten der 3D Modellierung brachten ihn auf die Idee die digitalen Daten automatisiert in physische Objekte umzuwandeln. Erst zum Ende seines Bachelors im Jahr 1984 erkannte er, einen fokussierten Energiestrahl welche einen fein granulierten Werkstoff aufschmilzt, als Lösung seine digitale Konstruktionen in die reale Welt zu übertragen.

Das SLS Verfahren wurde seitdem an die Verarbeitung unterschiedlicher Materialien angepasst – u.a. Kunststoffe, Metalle, Keramik, Glas und verschiedene Verbundwerkstoffe. Diese pulverbasierten 3D-Druck Technologien werden als ‚Powder Bed Fusion‘ (Pulverbettverfahren) kategorisiert.

Das SLS 3D-Druck Verfahren

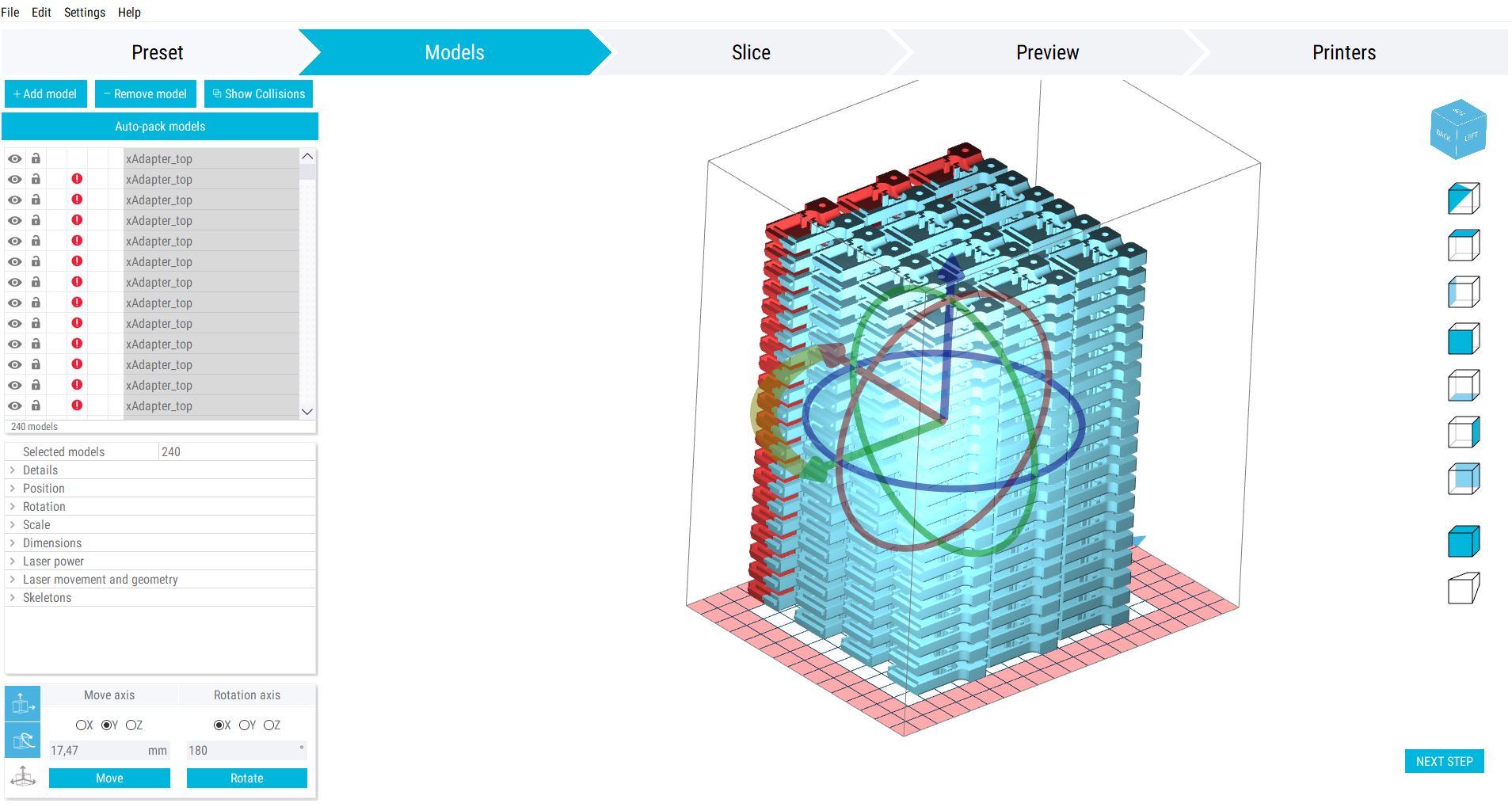

Um die Funktionsweise zu beschreiben, müssen wir zuerst den Begriff ’selektives Lasersintern‘ erklären. Das Wort selektiv bedeutet „nur eine bestimmte Auswahl treffend“ und bezieht sich auf die Bestrahlung eines Bereichs im Pulverbett durch einen Laser um eine Schicht aufzubauen. Den Begriff sintern kennt man vor allem aus dem Prozess der Keramikherstellung und der Metallurgie bei dem Sintermetalle verarbeitet werden. Beim selektiven Lasersintern wird die Energie des Lasers lokal begrenzt durch die Partikel des Pulvers absorbiert und so gezielt miteinander verschmolzen. Dabei entsteht eine Reduktion der Gesamtoberfläche – diese ‚Schrumpfung tritt bei allen Polymer 3D-Druckverfahren auf und kann je nach Kunststoff variieren. Softwareseitig werden diese prozentualen Schrumpfungen beim SLS 3D-Druck oft schon im Slicingprozess zur Druckvorbereitung ausgeglichen (Beispiel: Sinterit Studio Slicing Software).

SLS 3D-Druck: Prozessbeschreibung

Generell für alle unterschiedlichen Bauformen einer SLS Anlage kann man folgende Verfahrensschritte benennen:

- Aufheizen des Bauraums (kann je nach Bauraumgröße von einigen Minuten bis einigen Stunden variieren)

- Auftragung der ersten Schicht durch einen Recoater (Rakel in dem eine sich drehende Rolle befindet)

- Selektives Schmelzen (sintern) der Bauteilschichten bis zum vollständigen 3D-Objekt

- Nach jeder Schicht wir eine neue Schicht Pulver aufgetragen die anschließend geschmolzen (gesintert) wird

- Abkühlen des Bauraums (kann je nach Bauraumgröße von einigen Minuten bis einigen Stunden variieren)

Hinzu kommen vor dem eigentlichen Druckvorgang die Druckvorbereitung mit den Schritten: Bauteilanforderungen, Materialauswahl, 3D CAD Konstruktion, Bauteilplatzierung/Slicing, Pulverbefüllung Feed Bed.

Nachgelagerte Prozessschritte sind: entpacken des Bauraums, Bauraumreinigung, Materialrückgewinnung.

Zu möglichen Nachbearbeitungsmöglichkeiten zählen: Mechanische Verfahren wie Schleifen, Fräsen, Bohren und Techniken zur Behandlung der Oberfläche wie Sandstrahlen, Trowalisieren, chemische Oberflächenglättung (Vapor Smoothing), Färben & Lackieren, Versiegeln sowie Fügetechniken.

HardwareAufbau eines SLS 3D-Druckers

Am Beispiel des Sinterit Lisa Kompaktsystems finden Sie in der Grafik den grundsätzlichen Aufbau eines SLS 3D-Druckers

Roll/Recoater: Bezeichnet den Rakel (Rolle oder fester Schieber), welcher die Pulverschichten glättet und neues ungesintertes Pulver für die nächste Schicht vorbereitet.

Laser: Kann als UV-Diodenlaser (z.B. bei Sinterit Systemen) oder CO₂ Laser ausgeführt sein. Bei Sinterit Systemen wird der Laser auf der XY-Achse geführt, um Bereiche selektiv zu bestrahlen. Bei Systemen mit einem CO₂ Laser ist die Einheit oft starr und es werden Galvanometer zur Strahlenablenkung eingesetzt.

Feed bed: Pulverbett, welches das ungesinterte Pulver enthält.

Print bed: Pulverbett welches als Druckbett die selektiv gesinterten Geometrien der Bauteile enthält.

Wo wird selektives Lasersintern angewendet?

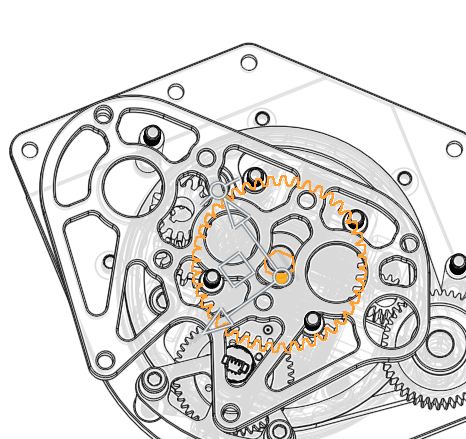

Anwendungen für das selektive Lasersintern finden sich in unzähligen Industrien und Forschungszweigen wieder. Folgende Übersicht gibt eine grobe Einteilung, in der ersten Zeile nach Anwendung und in der zweiten Zeile nach Branche/Markt. Überall dort wo komplexe Strukturen evtl. sogar mit mechanischen Elementen bei hoher Belastbarkeit hergestellt werden sollen sind SLS 3D-Drucke zu finden.

Weitere Anwendungsbeispiele finden Sie HIER

Prototypenentwicklung

Kleinserienproduktion

Lehre & Ausbildung

Forschung & Entwicklung

Industrie

Medizinwesen

Konsumgüter

Design & Mode

Sie denken über eine inhouse SLS 3D-Druck Systemlösung nach?

Mit den folgenden Services unterstützen unsere Ingenieure Sie gerne persönlich bei Ihrer Entscheidung:

Technische & wirtschaftliche Beratung: SLS 3D-Drucker

Lassen Sie sich individuell zu den Möglichkeiten und Limitierungen der Technologie beraten.

Persönliche Live Demo Hardware

Via Videocall (z.B. Google Meet) oder persönlich in Hannover geben wir Ihnen eine Übersicht über die Anlagen – Live am System – Ihre Fragen im Mittelpunkt.

Födermittel Check für Unternehmen

Besonders als Unternehmen des Mittelstands (KMU) können Sie von zahlreichen Fördermöglichkeiten profitieren. Wir helfen bei dem Weg zu Fördermitteln.

Persönliche Live Demo Software

Via Videocall (z.B. Google Meet) und geteiltem Bildschirm geben wir Ihnen eine Übersicht über den Workflow in unseren Softwarelösungen.

Kostenloser 3D-Musterdruck

Fordern Sie Ihren kostenlosen Probedruck an, um sich von der Druckqualität unserer SLS-Systeme zu überzeugen.

3D-CAD Datencheck: Konstruktion

Wir überprüfen Ihre Daten kostenlos auf Druckbarkeit und die Eignung für den SLS 3D-Druck. Mit Hinweisen unterstützen wir Sie ggf. bei der Optimierung Ihrer 3D-Daten.

Sie haben Fragen zu unseren Materialien für den SLS 3D-Druck?

Lassen Sie sich jetzt individuell beraten

0511 999 797 50

info@sls3d.de

Über uns | Ihr Partner für den professionellen 3D-Druck

Wir sind ein interdisziplinäres Team, bestehend aus Experten für den professionellen Einsatz von additive Fertigung (3D-Druck) in der Entwicklung & Fertigung von hochkomplexen Kunststoffbauteilen.

Unsere Spezialisierung liegt auf den Bedürfnissen von Unternehmen (vom Start-up, über den Mittelstand bis in die Industrie) und Instituten für die Bildung und Forschung (Universitäten, Hochschulen, Berufsschulen & Forschungseinrichtungen).

Folgende Dienstleistungen garantieren wir unseren Kunden in Deutschland:

✓ Kurze Reaktionszeiten bei Anfragen

✓ Fachkundige Beratung von geschulten Ingenieuren

✓ Installation von 3D-Druck Systemen durch Techniker

✓ Schulungsangebote bei Ihnen vor Ort & Online

✓ Garantieservice & Support

✓ Unterstützung bei Entwicklungsprojekten

Geschäftsanschrift

AM Germany GmbH & Co. KG

Kopernikusstr. 14

30167 Hannover

Showroom-Netzwerk

HIER finden Sie die Übersicht aller Standorte in Deutschland

Kontaktdaten

+49 511 999 797 50

info@sls3d.de

vertrieb@sls3d.de

SLS3D Newsletter

✓ News zum Industrie 3D-Druck

✓ Exklusive Angebote & Aktionen

✓ Termine zu Events & Webinaren